当前石墨烯三大研究热点:储能、电化学、安全性

2015-05-13 江洪 许露 电池中国

石墨烯具有广阔的应用空间和巨大的经济效益。据预计,到2024年前后,石墨烯器件有望替代互补金属氧化物半导体(CMOS)器件,在纳米电子器件、光电化学电池、超轻型飞机材料等研究领域得到应用。正是在这一背景下,目前国内外对石墨烯技术的应用研究如火如荼,而主要的研究热点则集中在储能、电化学分析和石墨烯的生物安全性等方面。

储能材料领域

新型储能材料的研发是推动高效储能技术发展的基础。近年来,化学储能领域对石墨烯的研究主要集中在氢能存储、超级电容器制造、锂离子电池和锂-空气电池制造等4方面。研究的重点则集中在对石墨烯制备方法的探索,对石墨烯功能化的试验研究以及基于石墨烯本身性质来研发结构完善的高性能石墨烯基储能元件。

储氢方面。氢能源作为二次清洁能源是能源发展计划中不可或缺的新能源之一。其具有损耗少、无污染、回收利用率高、且利用形式多样等特点,被誉为21世纪的绿色能源。利用特殊材料吸附氢是一种新型的储氢方法,研究结果表明,目前已使用的活性炭、富勒烯以及碳纳米纤维等碳材料的储氢能力均未达到理想的状态,而作为sp2杂化碳基本构成单元的石墨烯自问世以来,就展现出相对于其他碳材料更为优异的储氢性能,国内外学者也因此积极探索石墨烯及其复合结构在储氢方面的潜能。一些科学家结合钯纳米颗粒与石墨烯材料,制成二维石墨烯纳米片,与活性炭材料混合后生成一种全新的储氢材料。研究结果表明,该储氢材料的储氢量在压力为10MPa 状态下可以达到0.82%(质量分数),相较于单纯的钯纳米材料提升了近49%,该材料不仅存储性能良好且吸附性的可逆程度较高。

超级电容器方面。超级电容器又可称为双电层电容器,是一种新型储能器件,具有充放电效率高、绿色环保、安全可靠、以及循环可逆性等优点,可以广泛应用于移动通讯、计算机技术、航空航天和国防科技等领域。因此其独立支撑的电极必须具备力学强度高和电容大的特质。相对于其他碳材料,石墨烯的电导率高、比表面积大、且化学结构稳定,更加适合作为超级电容器电极材料。目前大多数研究观点认为高温环境是化学法还原氧化石墨烯的必要条件,但有科学家在真空环境下,并在200℃这一远低于理论临界剥离温度的条件下成功制得了石墨烯。相比高温法制得的石墨烯,通过这种方法制出的石墨烯,其比容量更高,达到了279 F/g。

然而,当前对石墨烯、金属氧化物以及导电聚合物复合材料的研究仍限于实验室内,还未解决如何规模化制备质量良好的石墨烯及其复合材料的问题,对基于石墨烯的超级电容器的体积比性能的研究也较欠缺。

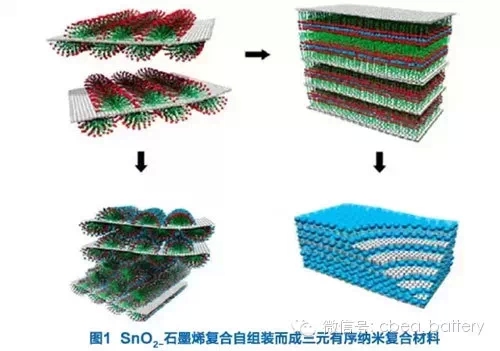

锂离子电池方面。锂离子电池通过锂离子在正负两极之间的移动来进行工作,因此电池正极材料的导电性能则会密切关系到锂离子电池的能量密度和功率性能。实际上,大部分电极材料的比容量都与理论上可达到的比容量相距甚远,尤其是在大电流充放电时,电极材料的比容量会大幅下降。石墨烯材料因具备优异的电子导电性,被应用到锂电子电池的研究中。石墨烯层应用于电池的正极材料中,不仅可以减少电池的界面电阻,便于锂离子在电池的正负两极间传导,还有助于减慢金属氧化物溶解相变的速度,从而保证锂电池的电极在电循环周期中保持结构。有科学家采用三元共组装法,将氧化锡与石墨烯整合在一起,与表面活性剂多元协同,制备出三元有序纳米复合材料(见图1),该材料用于电极的比容量可达到760 mA•h/g,且该材料是一种良好的缓冲材料,利于提高锂离子电池电极材料的循环稳定性。

锂-空气电池方面。锂-空气电池作为理想的高比能量化学电源,成为近年来的研究热点。目前,石墨烯在锂-空气电池研究应用中,显示出突出的优越性,其不仅可以构成电池的正极材料,更表现出可观的催化活性。在锂-空气电池中,石墨烯作为催化剂或催化剂基底展示出其潜在的优势,可以提高催化效率,并且不断提高锂-空气电池的循环性能,其比表面积巨大以及多孔体系的特性提升了锂-空气电池的放电容量。科学家在电解质为烷基碳酸酯的锂空气电池中,将石墨纳米片(NGS)作为阴极催化剂,证明了与Vulcan XC-72碳电极相比,NGS电极的循环性能更好、过电位更低。有科学家制备出一种空气电极为石墨烯泡沫的锂空气电池,实验表明在锂-空气电池中电流循环20 次的情况下,其循环效率只损失了20%,并且其放电电压稳定在2.8V。

电化学分析

石墨烯在电化学分析中主要应用在基于目标分子直接电化学的分析检测和用作生物电分析中的载体材料和基于石墨烯的光透电极等方面。

目标分子直接电化学分析。基于目标分子直接电化学分析检测的目标物包括:无机小分子,有机小分子,以及氧化还原蛋白质和核酸等生物大分子,如DNA 和血红蛋白等。石墨烯上可吸附蛋白质的特性使得石墨烯是研究蛋白质电子转移的理想材料。如有学者以化学还原的石墨烯氧化物修饰的玻璃碳电极(CR-GO/GC)作为新的电极体系,提出了电化学传感和生物传感的新型实验平台。另一些人研究了石墨烯氧化物(GO)修饰电极上细胞色素C、肌红蛋白和辣根过氧化物酶(HRP)等3种金属蛋白的直接电化学行为,发现GO可促进其电子转移动力学,而且其生物活性几乎不受影响。

生物电分析中的载体材料/细菌电极的载体材料。酶电极是重要的生物分析方法之一。GO表面的缺陷和含氧基团具有化学和电化学反应活性,可化学键合固定生物大分子用于研制生物传感器。基于石墨烯材料的非共价固定法用于生物传感研究也有很多例子;免疫传感是生物亲和传感的重要类别,在生物分析中占有重要地位;氧化石墨烯材料研制了三明治型免疫传感器,该传感器优异的性能是因为石墨烯具有快速的电子转移速度和大的比表面积。

基于石墨烯的光透电极。常规光透电极主要是铟锡氧化物镀膜的石英和普通玻璃,主要用于LCD、有机发光二极管(OLED)、触摸屏和太阳能电池电极等。铟锡氧化物玻璃主要存在以下问题:铟价格昂贵且储量少、铟锡氧化物镀层脆弱且常需真空环境制膜、玻璃基底缺乏柔韧性,限制了铟锡氧化物光透电极的应用。而原子级厚度石墨烯因透光性好、导电性高、机械强度大、制备成本低,是制作光透电极的可选材料,尤其是制作柔性光透电极的理想材料。基于石墨烯材料的光透电极可用于染料敏化太阳能电池中。科学家将氧化石墨烯化学还原后制得石墨烯光透膜电极,电极电导率达550S/cm,在1000~3000nm波长下透光率大于70%,虽然这种材料的透光性比氧化铟低,但产生的电流密度比氧化铟高,同时具有较高的化学和热稳定性。

石墨烯的生物安全性

对细胞毒性方面的研究。对石墨烯及其复合材料的细胞毒性的分析研究有助于判断其生物安全性程度。中国科学院上海应用物理研究所的黄庆课题组一直关注对石墨烯细胞毒性的研究,并已经发表了一系列的研究成果著作。课题组通过大量实验,发现细胞在与不同浓度下的石墨烯氧化物(GO)纳米片层进行混合后,只表现出了细胞活性的升降,细胞并未因GO浓度的不同而死亡,可见GO具有良好的生物相容性。另一方面,相同浓度的GO和还原型石墨烯氧化物(rGO)则表现出了不同的细胞毒性,而不同氧化程度的石墨烯其细胞毒性也随之不同。Hu等人研究发现,由于GO材料具有良好的吸附性,可以吸附细胞培养基中的蛋白形成包覆层,抑制其与细胞膜的相互作用,以减少GO的细胞毒性。有其他研究则显示出了GO的尺寸大小会对其细胞毒性有较大的影响,即尺寸越小的GO,其细胞毒性也越小。目前,有少数研究者认为GO对细胞的毒性很可能来源于材料与细胞膜之间的相互作用,但学界尚未对石墨烯材料和细胞膜相互作用的方式和机制进行深入研究。随着石墨烯及其复合材料被作为载药材料的现象越来越多,研究者也开始广泛关注其材料自身和血液的相互兼容性。

对动物毒性方面的研究。石墨烯及其复合材料的动物毒性是学界的研究焦点之一。已经有研究发现了GO对哺乳动物的肺脏器官具有毒性;但同时也有研究表明,通过对GO的修饰可以在某种程度上避免其对哺乳动物的肺产生毒性。除此之外,一些学者还分析研究了产生动物毒性的相关因素,另一些人则对比了不同条件下GO的动物毒性,并综合GO的动物毒性与其在细胞内部的电子传递过程进行研究。在正常环境里,机体内部的过氧化氢(H2O2)有限,且细胞色素c作为生物氧化过程中的电子传递体,已经附着在细胞线粒体内壁上,而GO催化出的少量H2O2并不会引发细胞色素c的泄露,诱导细胞凋亡。但在氧化应激环境中,由于生物体内的电子传递过程,GO可将大量电子传递给氧分子,生成了大量H2O2,在细胞内部累积到一定程度后,引起细胞色素c泄露,细胞最终也无法避免凋亡的结果。

对微生物抗菌性方面的研究。石墨烯及其衍生物不仅具有良好的生物相容性,还在与微生物的相互作用中展示出突出的抗菌性。黄庆课题组于2010年第一次揭示了石墨烯材料的抗菌性能,实验数据证明,在掺杂石墨烯纳米液的培养基中,大肠杆菌的存活率仅有约10%。目前,对石墨烯及其复合材料的抗菌性研究主要聚焦在以下两方面:一方面,由于石墨烯的多环芳香烃(Polycyclic Aromatic Hydrocarbons,PAH)结构具有优异的化学修饰功能,学界一直致力于将石墨烯应用于制造抗菌材料,探究出能够规模化制备新型复合纳米抗菌材料的方法。另一方面,研究人员则通过对比不同氧化程度的石墨烯的抗菌性,深入探索分析石墨烯材料的抗菌原理和作用机制,以期能够为最大程度实现石墨烯的抗菌功能提供参考。

石墨烯材料的发现意义非凡,甚至预示着新一轮碳化学革命的兴起,引发了科学家极大的研究兴趣。石墨烯具备良好的导电导热性、光透性、抗菌性,且比表面积大等特点,在储能、电化学分析等方面都表现出了良好的应用前景,值得学界继续关注研究。然而,石墨烯在市场化和产品化的过程中还存在许多有待解决的问题,石墨烯的工业生产迄今仍未实现,其规模化的制备、功能化的用途还需深入探究,科学家们应对石墨烯进行系统化研究,以促进石墨烯各方面性能的进步,推动其产品化、商业化的进程。(来源:《新材料产业》)